Novi proizvodni procesi

BN 269Preskakanjem procesa u proizvodnji nekog proizvoda ili elementa skraćuje se vrijeme razvoja i same proizvodnje, pa čak i cijene proizvoda

Veliki napredak u nautičkoj industriji se dogodio kada je tehnologija proizvodnje prepoznala nove materijale i učinila ih prikladnima za proizvodnju. Plastika je materijal koji je ostavio najveći otisak na proizvodima, ne samo plovilima gdje je stakloplastika gotovo potpuno zagospodarila, nego i kod razne opreme i dijelova. Modelare, koji su bili okosnica izrade modela i kalupa za proizvodnju su zamijenili CNC strojevi povezani s programima za projektiranje, crtanje i 3D vizualizaciju. To je omogućilo jednostavniju i ono što je najvažnije bržu izradu modela, kalupa i na kraju krajnjih proizvoda. Kako živimo u svijetu gdje je vrijeme novac tako se u dijelu proizvodnih procesa pojavila potreba za brzom i efikasnom izradom predmeta, elemenata ali i krajnjih proizvoda i tu je u jednom trenutku na scenu stupilo 3D printanje. Kao i svaka moderna tehnologija 3D printanje je u startu bilo skupo i nije si ga svatko mogao priuštiti no s vremenom su cijene padale i 3D printanje je postalo pristupačno ili možda da budemo točniji, pristupačnije.

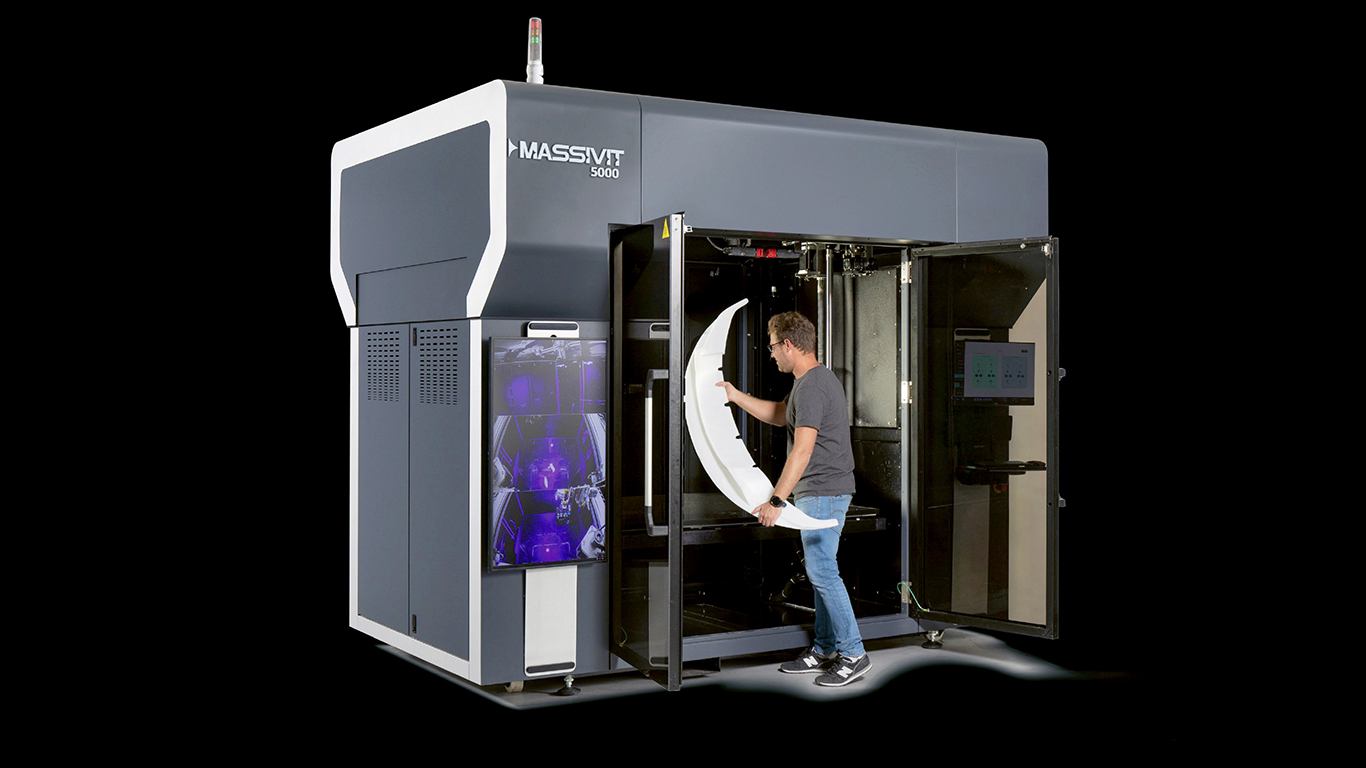

Ekstenzija krmene platforme napravljena korištenjem Massivit 3d printera (Velum Nautica)

Kalup za brodska vrata izradila je tvrtka Marine Concepts na Massivit 3D printeru

Sloj po sloj

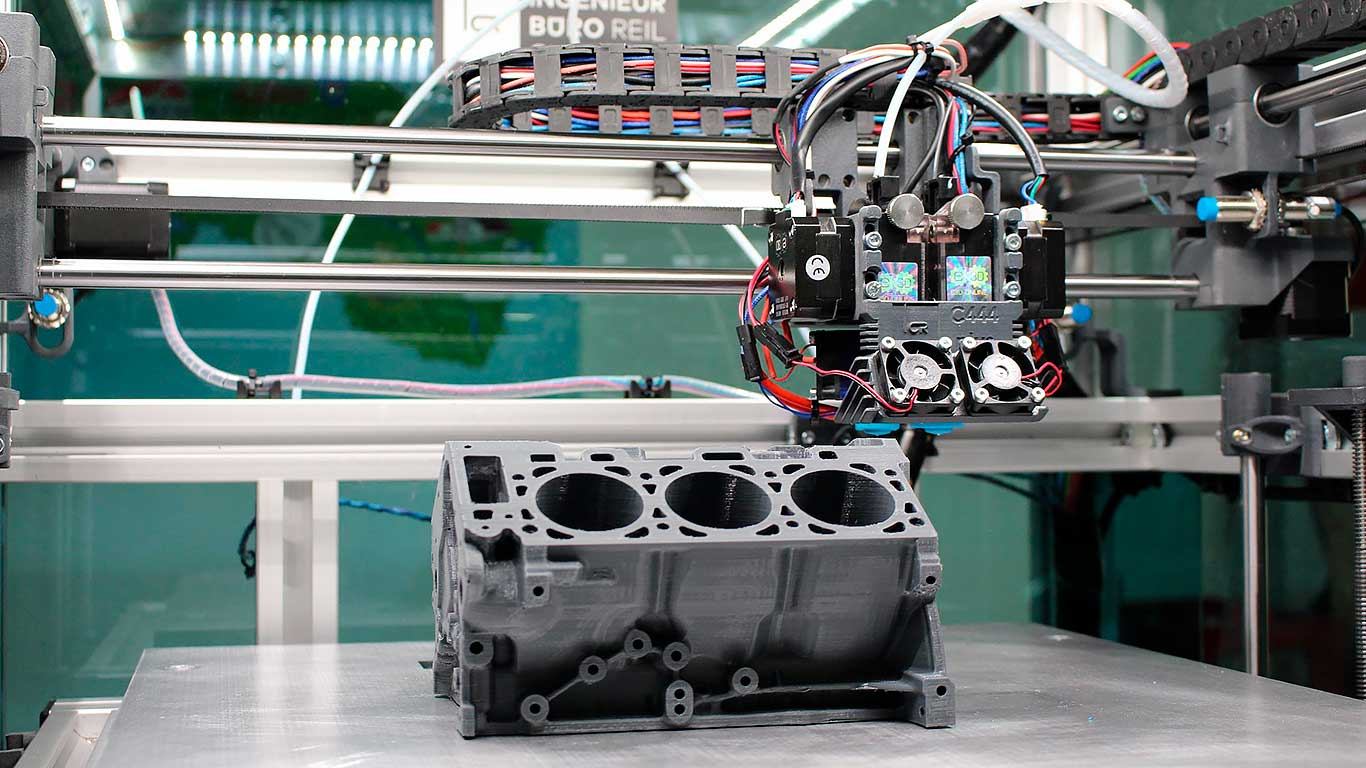

Posebnost tehnologije koju nazivamo 3D printanje sastoji se od nanošenje slojeva (sloj na sloj) čime dolazi do stvaranja željenog oblika nekog proizvoda, predmeta, modela.

U tehnologiji koja je nastala krajem 80-ih (predstavljena 1987.) razvijalo se nekoliko smjerova 3D printanja poput SLA (Stereolithography), FFF (Fused filament fabrication), SLS (Selective Laser Sintering), DMLS (Direct Metal Laser Sintering), MJF (Multijet Fusion). Paralelno s tehnologijom 3D printanja razvijali su se i materijali, razni polimeri (plastike) metali i njihove legure.

Još jedan element izrađen korištenjem 3D printera (Velum Nautica)

Primjena 3D printera

Kada govorimo o primjeni 3D printera u nautici, odnosno nautičkoj proizvodnji smjer je jasan. Odgovor je brzina, ušteda, pojednostavljenje, fleksibilnost dizajna, brzi popravci. Bez obzira radilo se o izradi modela, kalupa, nekog dijela ili elementa ili pak popravcima, 3D printanje daje odgovor na sve to. Postupkom 3D printanja moguće je izraditi brojne elemente i detalje koji su nekim drugim metodama obrade presloženi pa čak i nezamislivi. Na taj način je primjenom 3D printanja moguće materijalizirati različite elemente: trup broda, nadgrađe, sustav propulzije te brojni drugi. Osim razvoja prototipova postupak 3D printanja sve češće se koristi u fazi izrade broda čime se nastoji dodatno ubrzati faza izgradnje te reducirati troškovi izrade konačnog proizvoda. Otvaranjem novih mogućnosti sada se brodogrditeljima, dizajnerima, projektantima i inženjerima nude nove mogućnosti za razvoj brodova s još boljim plovnim karakteristikama. Kao pretposljednja faza u životnom ciklusu broda dolazi faza održavanja koja zahtijeva prisutnost zamjenskih dijelova tijekom cijelog životnog vijeka broda. Printanjem je moguće vrlo brzo osigurati zamjenske ili „custom made" dijelove koji ponekad nisu lako dostupni ili se više ne proizvode. I ne radi se samo o zamjenskim dijelovima. Dodavanje jarboleta, nosača radarske antene, tvrdog krova na nekom otvorenom prostoru, sanduka, kuhinjskog bloka, nešto je gdje 3D printanje može uskočiti i napraviti posao. Ta Custom Made rješenja se mogu izraditi komadno samo za jednu ugradnju ili pak za cijelu seriju nekog tipa plovila. Sve ovo smo vam pisali kako bi vam predstavili 3D printere tvrtke Massivit namijenjene upravo ovakvoj namjeni. Filozofija koja ove printere čini tehnologijom koja se može takmičiti s dugotrajnim zastarjelima procesima crtanja, modeliranja, izrada kalupa i na kraju proizvodnje sastoji se od više modela 3D printera koji se sve više primjenjuju u nautičkoj proizvodnji. Inače zastupnik za Massivit 3D printere u regiji je tvrtka Fortuna Digital. Prema informacijama Massivita benefiti u izradi nekog objekta ili proizvoda su ušteda 80% u vremenu, 90 % u trošku rada i 75% u troškovima izrade. Iza Massivita stoji respektabilan životopis. Tvrtka je osnovana 2013. godine u svome vlasništvu posjeduje 50 patenata proizvodi 3D printere za printanje većih oblika i do sada je prodala i instalirala u 40 zemalja svijeta više od 220 3D printera. Massivit 3D printeri su se dokazali u mnogim granama industrije, od automobilske, željezničke, konzumerske, tamo gdje je trebalo precizno isprintati predmete većih dimenzija čime je razbijen stereotip da je ograničenje sa kojim se tehnologija 3D printanja suočava brzina izrade, veličina printanih objekata, te materijali koji se primjenjuju. Naravno ovim 3D printerima je to izvedeno tako da su zadovoljeni potrebni uvjeti standarda kvalitete i funkcionalnosti.

Brodica izrađena 3D printanjem, kao materijal za izradu korišten je plastični otpad

Wolz Nautic dizajn za 3D printer

Tehnologija GDP i CIM

Massivit je kako bi ubrzao tehnologiju, odnosno vrijeme potrebno za izradu nekog predmeta umjesto grijača plastike uveo tehnologiju ubrizgavanja fotopolimera u obliku prozirnog gela. Tehnologiju kod koje se polimerne smole stvrdnjavaju trenutno pod utjecajem UV svjetla Massivit je nazvao GDP (Gel Dispensing Process). Ovaj proces omogućuje Massivit 3D printerima brzo printanje velikim predmeta u relativno kratkom roku. Ovo otkriće je omogućio još jednu primjenu, a to je direktna izrada kalupa (Industrijskih epoksi kalupa) bez velikog broja međufaza koje su karakteristične kod klasične izrade kalupa. Problem koji je riješen CIM (Cast in Motion) tehnologijom je zaobilaženje izrade grubog modela glodanjem CNC strojem, zatim fine obrade, nanošenja finalnih slojeva, a kako bi se formirao kalup. U sve ovo treba naravno uračunati i vrijeme sušenja koje je potrebno kod ovog procesa. Prema Massivitu ovaj tradicionalni proces koji se može sastojati i od 19 koraka, CIM metoda drastično skraćuje štedeći i vrijeme i novac. Ova Massivitova tehnologija, gdje se radi o 3D printeru Massivit 10000 koristi dvije glave (brizgalice), gdje prva printa vanjsku „žrtvenu” ljusku koristeći u vodi topljive materijale. Druga glava ispunjava epoksi lijev u ljusku. Kombinacija ova dva tehnološka procesa kao rezultat daju izotropni 3D kalup visoke mehaničke čvrstoće i toplinske otpornosti. Kada ovome dodamo element funkcionalnosti odgovor glasi 80% ubrzanje u proizvodnji kalupa smanjujući vrijeme izrade s više tjedana na nekoliko dana.

Kalup za izradu karbonskih hidrokrila napravljen je pomoću 3D printera

Kalup za izradu kupaonskog elementa izrađen pomoću 3D printera

Sve dostupnije 3D printanje

U konačnici možemo zaključiti da je tehnologija 3D printanja sve više dostupna te da je evidentno da će ova tehnologija biti sve zastupljenija u svim područjima našeg života. Naglim razvojem ove tehnologije i sve češćom primjenom dolazi do znatnog pojeftinjenja usluge 3D printanja i samih uređaja gdje će cijena samog konačnog proizvoda odrediti hoće li se neki proizvod proizvesti 3D printanjem ili pak klasičnim poznatim metodama.

Zastupnik za Massivit 3D printere u regiji je tvrtka Fortuna Digital

Više informacija o 3D printerima Massivit pronađite u e-katalogu.

...